Sähköpostin muotovirhe

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

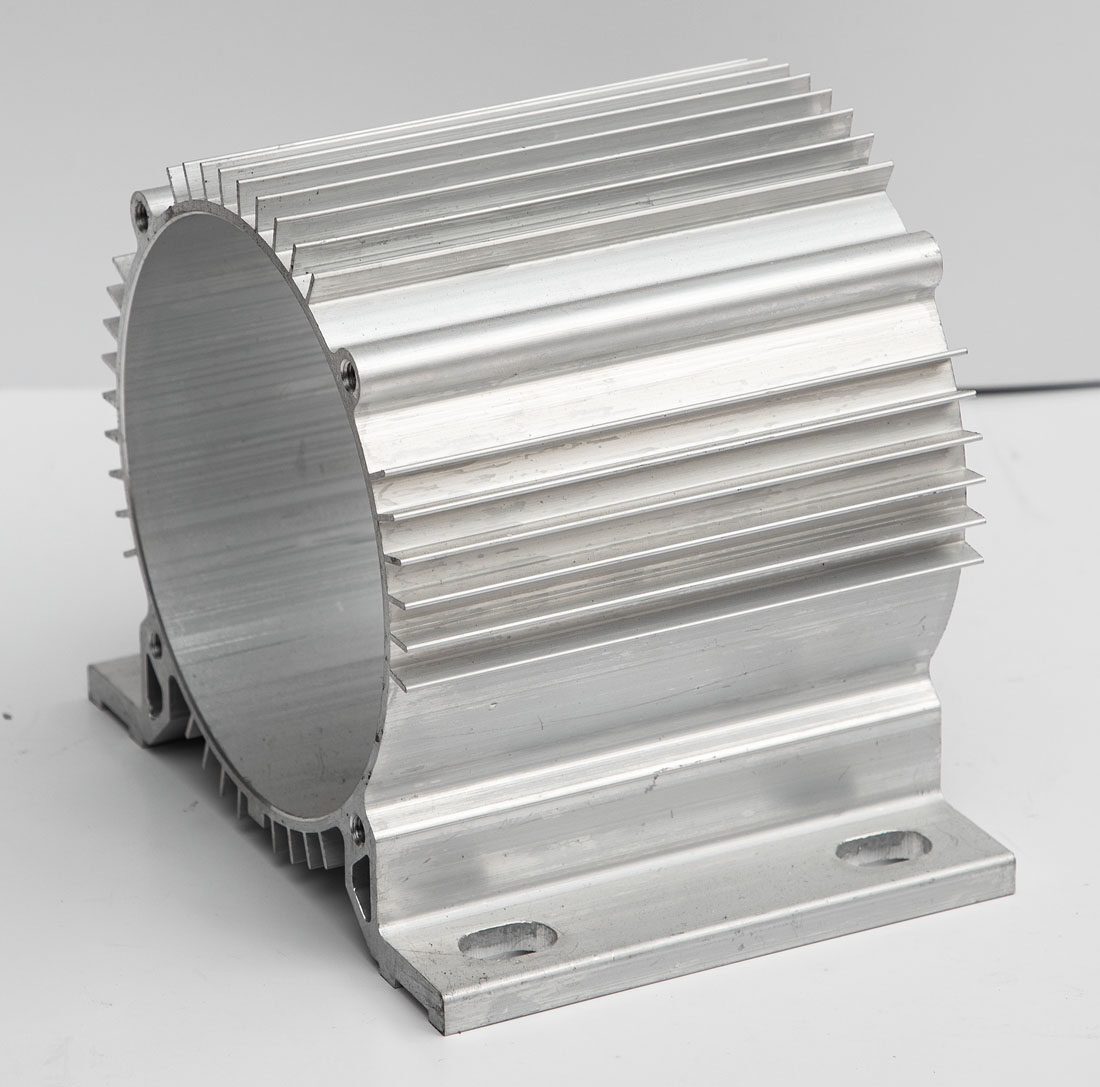

Miksi korkeapaine kuolee valu?

0

00 tonnin kone, joka heittää suuren osan mallin Y: n alastaja tilasi 8000 tonnin koneen isommille osille

Lämmönkäytettävä

Lämpökäsittely ei ole enää vain hiekkavaluille. Korkeapaineisia suulakkeita on nyt käsitelty lämpöä ja niitä käytetään autoteollisuuden rakennesovelluksissa. Tämä suoritetaan käyttämällä ainutlaatuisia seoksia, jotka minimoivat epäpuhtauksia, kuten rautaa ja käyttämällä tyhjiöapua, jotta valu on vähän huokoisuus kuplaan lämmönkäsittelyn aikana.

Jos tarvitset valun, sinun tulee aloittaa arvioimalla korkeapaineinen suulakoru. Ota yhteyttä Saige -koneeseen

Ja anna kokeneen tiimimme ohjata sinua oikeaan suuntaan projektiisi.

Joten miksi valita korkeapaineinen kuolema toisen prosessin yli?

1.Seinämän paksuus

HPDC sallii minkä tahansa valuprosessin ohuimmat seinät. Suuret injektionopeudet antavat metallin täyttää ohuet ja monimutkaiset ontelot ennen kuin metalli alkaa jähmettyä. Alumiinissa voidaan saavuttaa alle 2 mm seinäpaksuudet ja niin ohut kuin 1 mm sinkissä. Kyky heittää ohuita seiniä on merkittävä etu suunnittelijalle. Kompleksia geometriaa voidaan myös tuottaa moniin sovelluksiin ja tuloksiin erittäin kevyeen osaan.

1.Toleranssit

Die Casting voi saavuttaa tarkimman toleranssin minkä tahansa muun valuprosessin. Die -valettuja suoloja valmistetaan H13 -työkalusta teräksestä, ja ne voidaan tarkkaan koneistaa ja kiillottaa mikroniin. Teräksen kestävyys ja prosessin nopea jähmettymisajan kestävyys mahdollistaa tiukan toleranssien tuottamisen jatkuvasti muotin elämän ajan.

1.Huokoisuus

Loukkuun jäänyt ilmaa ja kaasua valun sisällä kutsutaan huokoisuuteen. HPDC -prosessi voi tuottaa enemmän turbulenssia täyteaineen aikana kuin muut prosessit, mutta se ei välttämättä tarkoita enemmän huokoisuutta. HPDC kompensoi turbulenssin täytteen nopealla jähmettymisellä ja korkealla paineella huokoisuuden minimoimiseksi. General Die -pyörillä käytämme fondarex-tyhjiöapuja, jotka luovat lähi-emcuum-olosuhteet muotin onkaloon täyttämisen aikana valun eheyden optimoimiseksi.

1.Mikrorakenne

Valan ominaisuudet ovat seurausta sen viljarakenteesta, joka luodaan valon jähmissä. Nopeampi jähmettyminen luo tiukan matriisin pieniä jyviä. Mitä pienemmät, sitä jyvät, sitä paremmat ominaisuudet, koska rajat, eivät itse jyvät, kykenevät epäonnistumaan stressin alla. HPDC tuottaa parhaat kokonaisominaisuudet sen erinomaisen jähmettymisnopeuden vuoksi.

1.Painoa

Kun yhdistät ohuet seinät hienolla mikrorakenteella, tulos on vahva, kevyt valu, joka on vaikea lyödä.

1.Työkalukustannukset

HPDC: llä on suhteellisen korkea työkalukustannus verrattuna muihin valuprosesseihin. Die-valettu suoli on tarkalleen rakennettuja, raskaita teräsmuotteja, jotka kestävät muotinvalukoneiden injektio- ja lukitusvoimat.

Tämä korkeammat työkalukustannukset kompensoivat pitkällä työkalulla ja suunnitelmahahmojen tuottamisessa tuottamaan useita osia kerrallaan, alentaen osan hintaa. Muotin ontelot (muotin työosa) voivat yleensä käsitellä vähintään 100 000 sykliä ennen kuin ne on vaihdettava. Muotin kunnostamisesta uusilla onteloilla on noin puolet alkuinvestoinnista, koska haltijan lohko voidaan usein kunnostaa ja käyttää uudelleen useita satoja tuhansia laukauksia.

General Die -pyörillä, joita juoksemme, kuolee jopa 12 ontelosta, jotka tuottavat yli 1,2 miljoonaa osaa muotin elämän aikana. Kun nämä tekijät otetaan huomioon työkalukustannuksista kappaleesta, on usein parempaa merkitystä.

1.Pintapinta

Korkeapaineinen muotinvalu voi luoda pintapintaisen, joka on täydellinen viimeistelyyn ja jota käytetään usein tuotteen kosmeettisena keskipisteenä. Tämä pintapinta saavutetaan nopealla täyttöaikalla ja valettujen sukellusten sileillä seinillä. Korkeapaineinen suulakkeet voidaan räjäyttää, maalata, anodisoida, kromattu ja jopa kiillottaa peilin viimeistelyyn

1.Casting -kustannukset

Korkeapaine kuolevalukustannukset ovat tyypillisesti pienempiä kuin muut prosessit korkean tuotantoasteen vuoksi. Korkeapaineinen suulakerenki-koneet voivat kiertää 60-120 sykliä tunnissa osan koosta riippuen. Kun tämä yhdistetään kykyyn käyttää kuolemia, jotka tuottavat useita onteloita kerrallaan, voit tehdä tuhansia osia vuorossa. Tämä johtaa erittäin taloudelliseen hintaan. Koska muotinvaluilla voi olla paljon ohuempia seiniä, valun paino voi olla paljon vähemmän kuin muut prosessit, jotka edistävät alhaisempaa kappaletta käyttämällä vähemmän metallia.

1.Valunkoko

Die Cast -tekniikka ja koneen koko kehittyy edelleen isommilla ja paremmilla koneilla. Casting-koko on saattanut olla aikoinaan rajoitus korkeapaineiseen suulakkeen valuun, mutta se muuttuu. Monet auto- ja merimoottorilohkot ovat nyt 4500 tonnin koneisiin valettuja korkeapaineisia suulakkeita. Telsa asentaa parhaillaan 6 .

1.